-

三和メッキ工業株式会社HOME

三和メッキ工業株式会社HOME

- クロムメッキ

クロムメッキ

クロムメッキとは

クロムメッキとは、対象物にクロム金属を析出させるメッキのことです。クロム金属は大気中で酸素と結合することによって、表面に透明かつ極めて薄い不動態皮膜を形成するため、耐食性、光沢や硬度を得られます。

クロムメッキは大別して「装飾クロムメッキ(ニッケルクロムメッキ)」「硬質クロムメッキ」(ハードクロムメッキともいう)の2種類があります。この2つは同じクロムメッキと呼ばれるものですが、膜厚によって区別されています。ただ、一般的にクロムメッキと呼ぶ場合は「装飾クロムメッキ」を指すことが多いです。

このページでは基本的に広く認知されているクロムメッキという表記で解説します。

目次

装飾クロムメッキ

装飾クロムメッキは、ニッケルクロムメッキとも呼ばれ、まず中間に比較的厚めの銅・ニッケルメッキを施した後、表層に薄いクロムメッキを施します。

装飾クロムメッキは主に美観を持たせたい製品に対して用いられます。光沢のある色調で意匠性があるので、外観をきれいに整えるために使われることが多いですが、ニッケルメッキの保護膜として使われたり、製品に更に硬度をもたせたりする目的で使われることもあります。その他のケースでは、高い耐食性を得るために用いることもあります。

クロムメッキで用いられる金属クロムは、大気中で酸素と結合し、表面に透明で極めて薄い不動態膜を形成します。メッキ表面が空気に触れることで酸化被膜が形成されるので、耐食性が強くなるというわけです。

これにより、銅・ニッケルメッキがもつ美しい光沢・耐食性に、さらに優れた耐食性・安定性が加わることで美しい外観を保持することができます。製品の美観性に優れているという特性から、水道蛇口などの設備部品や、自動車の外観部品などに使用されます。[1]

装飾クロムメッキの特徴

装飾クロムメッキの特徴は大きくわけて以下の3つになります。

- ・光反射性が高い

- 装飾クロムメッキは、光を効率よく反射する特性を持っています。よく街中で見かけるシルバー色でキラキラしているものは装飾クロムメッキが施されており、アクセサリーでも採用されるほど美しい光沢を放ちます。その高級感や清潔感によって、美術館で使う器具や車のエンブレム、医療の現場によく採用されています。

- ・熱反射性が高い

- メッキした製品は、高温の状態で長い期間置いておくと、酸化・変色します。しかし、装飾クロムメッキは、熱反射性が高く酸化反応が遅いため、条件があるものの高温の状態で置いておいても酸化・変色がありません。

- ・耐食性が高い

- 装飾クロムメッキは、耐食性が高いという特徴もあります。その理由としては、装飾クロムメッキの下地としてニッケルメッキが使われることで耐食性が強化されるからです。

変色や腐食しにくい特性を持つ装飾クロムメッキは、住設機器や自動車部品、工業製品など幅広い用途で使われています。

硬質クロムメッキ

硬質クロムメッキは、厚いメッキを施すことにより硬度と耐摩耗性、密着性に優れていることから、機械部品や金型などの工業製品に使われます。

硬質クロムメッキは別名「ハードクロムメッキ」と言われ、素材に対してダイレクトにメッキをする方法です。このことから、JIS規格においては「工業用クロムメッキ」とも呼ばれることもあります。硬度はHv750以上あり、膜厚は1μmから100μmまでありますが、メッキを厚くすることで、より高い耐久性を得ることができます。

硬質クロムメッキの特徴

硬質クロムメッキの特徴は、大きくわけて以下の3つになります。

- ・硬度が高い

- Hv750~1100程度とメッキでは一番硬い皮膜を付与出来ます。

装飾クロムメッキのメリット

- ・硬質クロムメッキの皮膜よりも薄い0.1~0.5μmで光沢を出すことが出来る

- 装飾クロムメッキは、主としてニッケルメッキの保護膜としてクロムメッキを処理し、皮膜の高度光沢と特有の美しい色合いが生み出される処理です。メッキを厚く施すことで、より耐久性を高めることを目的とする硬質クロムメッキと比較して、装飾クロムメッキは 0.1~0.5µmと薄い皮膜になっています。

膜厚が0.5μm以上になると表面にクラックが生じて耐久性が低くなることから、0.1μm~0.5μmが加工する一般的な基準となっています。クロムメッキが薄くても、皮膜が極めて硬いので、通常の使用では皮膜が簡単に摩耗することはありません。

- ・下地のメッキで銅メッキ、ニッケルメッキを処理するので耐食性が高い

- クロムメッキ皮膜は、光沢剤を使わなくても光沢があり、大気中では錆びずに安定して光沢を維持します。しかし、微細なクラックが発生するため、装飾クロムメッキの腐食の防止策として下地を厚くします。素地の上に、比較的耐食性があるニッケルメッキを下地として施し、さらにその上にクロムメッキを施すことで、耐食性が高くなり、外観の美しさを保てます。

- ・バフ研磨を併用することで鏡面のメッキをつくれる

- 装飾用クロムメッキの大きな特徴は、シルバー色でキラキラしている光沢感です。

ニッケルクロムメッキにて、美観性を求めるのであれば[バフ研磨] → [銅メッキ] → [バフ研磨] → [ニッケルメッキ] → [クロムメッキ]を施すことによりキラキラの鏡面仕上げのような光沢外観を得ることができます。

装飾クロムメッキのデメリット

装飾クロムメッキには次の3つのデメリットがあります。

- ・耐摩耗性がない

- 硬質クロムメッキは、メッキ皮膜が極めて硬く、動摩擦係数が低いため、耐摩耗性に優れています。一方、装飾クロムメッキは、素材に銅、ニッケル等の中間メッキが施され、その上に薄くクロムメッキ処理が行われています。耐摩耗性が小さく、密着力が弱いために、硬質クロムメッキと比較するとメッキが剥げ易いといえます。

- ・酸性の雰囲気で溶解してしまう

- クロムメッキ皮膜を侵食する主な化学薬品には以下のようなものがあります。

基本的に「酸性」のものに対して溶解します。ピンホールが発生することで、素材から錆が発生することもあります。

設計時の注意事項

角部・隅部

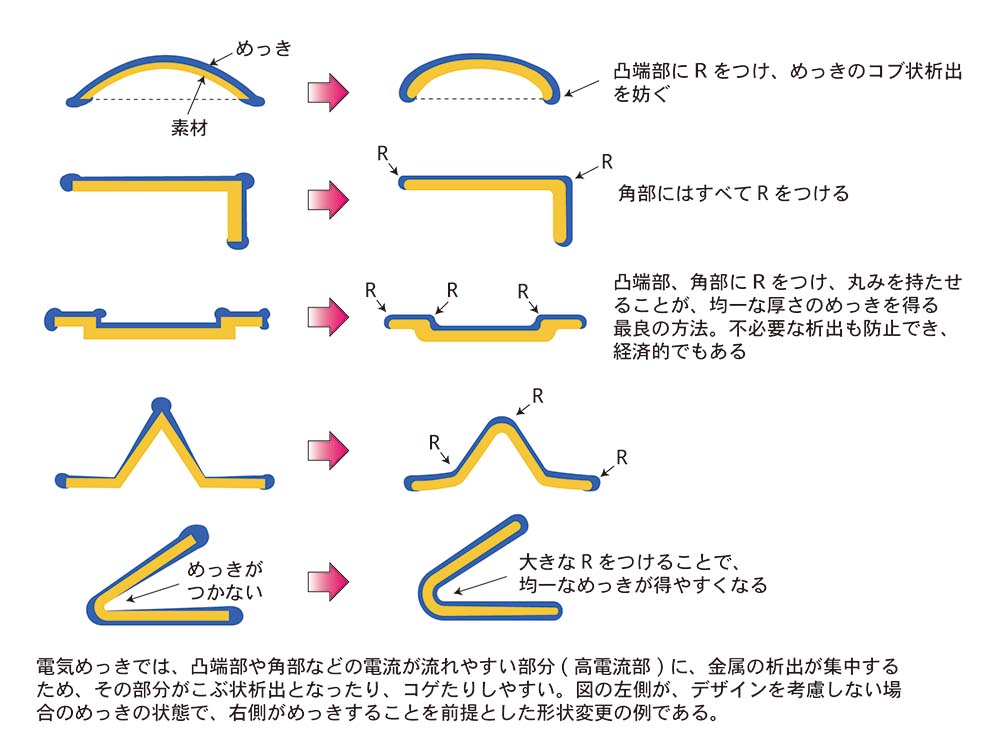

クロムメッキは鋭い角部にはメッキが厚くつきバリが出やすくなります。隅部や複雑な形状には、メッキがつきにくいです。角部にRをつけられるものは出来るだけ大きくとり、隅部(特に形状部ツバのついた軸の根元等)には、できれば逃げのあることが望ましいです。複雑な形状の場合には治具の製作が必要となります。

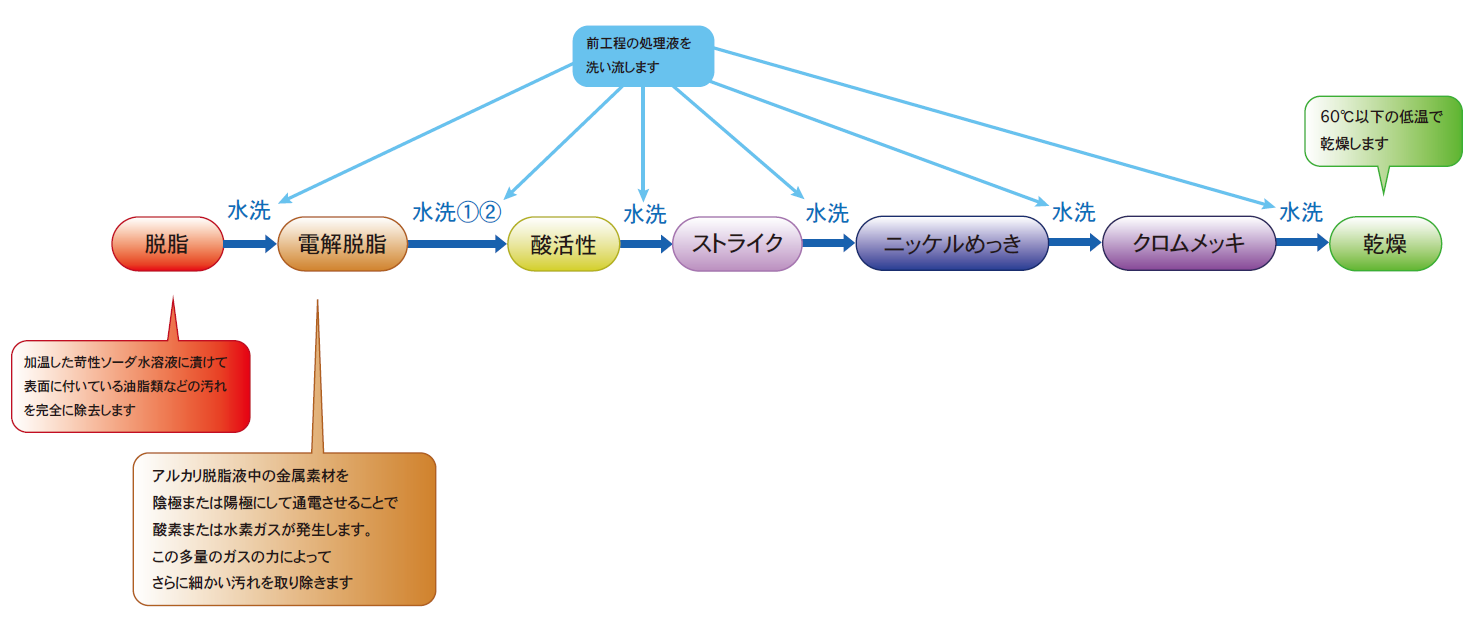

メッキ工程

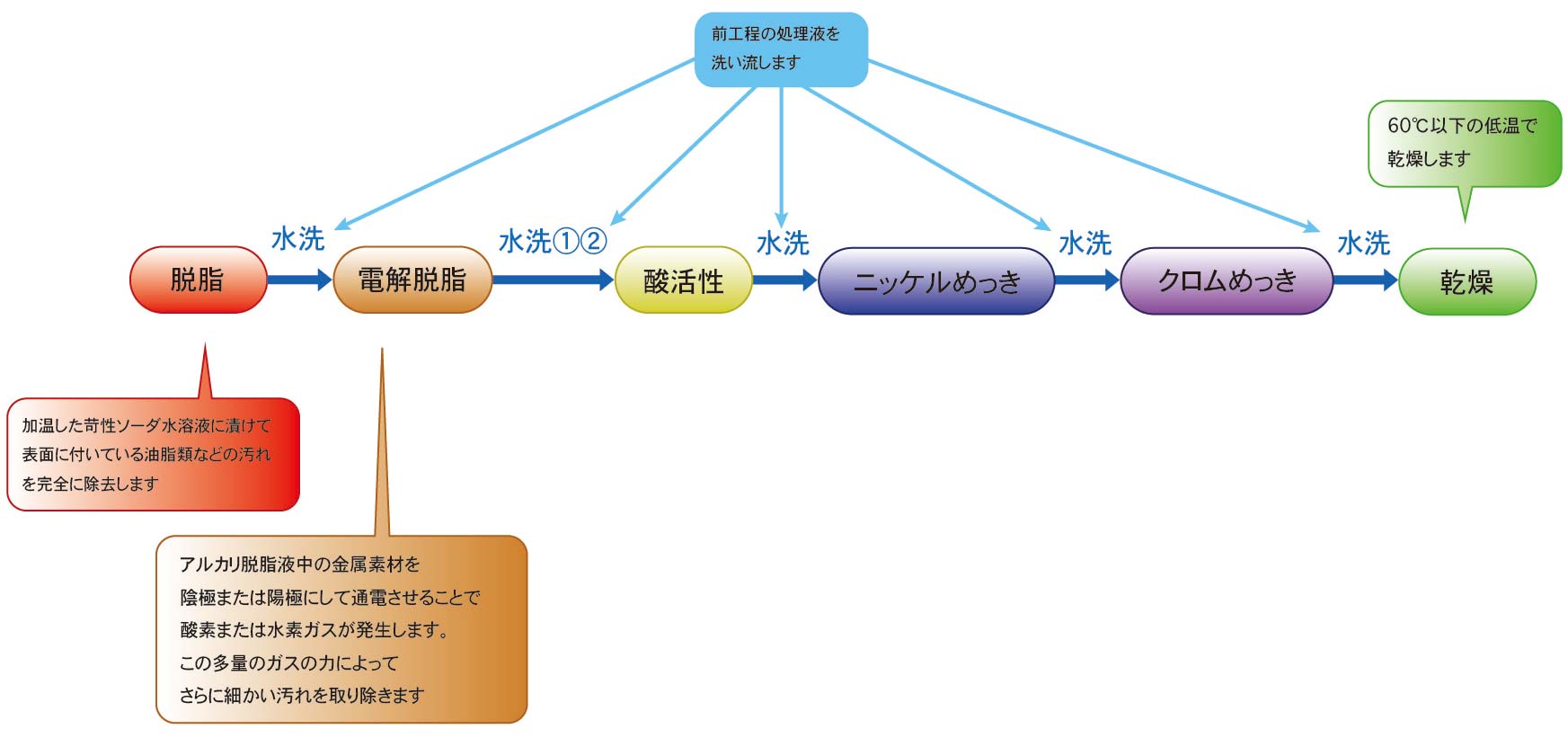

一般的なクロムメッキ工程を紹介いたします。

-

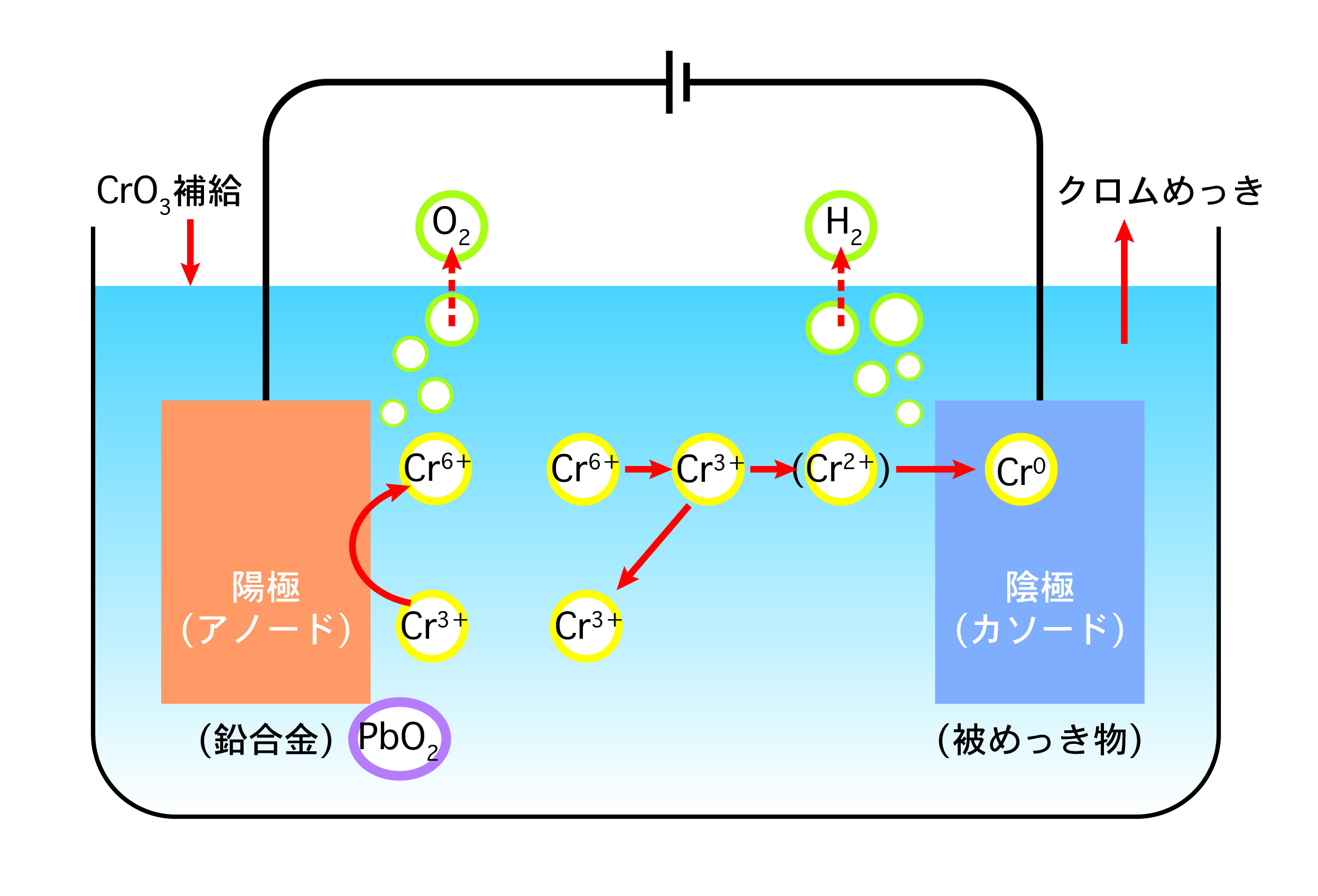

- クロムメッキ処理

- 脱脂

- 加温した苛性ソーダ水溶液(水酸化ナトリウム水溶液)に漬けて、表面についている油脂類などの汚れを完全に除去します。

- 電解脱脂

- アルカリ脱脂液中の金属素材を陰極または陽極にして通電させることで酸素または水素ガスが発生します。生じたガスの力でさらに細かい汚れを取り除きます。

- 酸浸せき(酸活性)

- 表面にある不動態膜(酸化膜)を除去します。

- ニッケルメッキ

- メッキ液浸漬・メッキ析出

- クロムメッキ

- メッキ液浸漬・メッキ析出

- 乾燥

- 60度以下の低温

ちなみに不導体へのクロムメッキを行う場合には、次のような工程になります。

アルミニウムへのクロムメッキを行うの場合には、下地に無電解ニッケルメッキが必要になります。

【クロムメッキ工程表(不導体の材質)】

クロムメッキの用途

外観が美しく、変色や腐食しにくい特性を持つクロムメッキは、住設機器や自動車部品、工業製品など幅広い用途で使われています。

- 自動車やオートバイの外観部品全般に処理され意匠性と耐食性を向上させる

- 水栓金具部品

- ガス機器やバルブ

- カメラなどの光学機器

- 圧力計、温度計のケース

- 精密測定機器部品 ダイヤルゲージやマイクロメータなど

クロムメッキの事例

- 事例1 オートバイ部品へのクロムメッキ

- 耐食性と光沢を付与

- 事例2 自動車のシフトノブへのクロムメッキ

- 耐食性と光沢を付与

- 事例3 オートバイ部品へのクロムメッキ

- 耐食性と光沢を付与

種類、等級及び記号

単位 μm

| 素地金属 | メッキ 金属の 種類 |

等級 | 下地メッキ | 下地 メッキ最小厚さ |

最上層メッキ | 最上層 メッキ最小厚さ |

記号 |

|---|---|---|---|---|---|---|---|

| 鉄鋼 | ニッケル-クロムメッキ | 1級 | Nib | 3 | Cr r | 0.1 | Ep-Fe/Ni 3 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[1] |

| 2級 | Nib | 5 | Cr r | 0.1 | Ep-Fe/Ni 5 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[2] | ||

| 3級 | Nib | 10 | Cr r | 0.1 | Ep-Fe/Ni 10 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[3] | ||

| 4級 | Nib | 15 | Cr r | 0.1 | Ep-Fe/Ni 15 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[4] | ||

| 5級 | Nib | 20 | Cr r | 0.1 | Ep-Fe/Ni 20 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[5] | ||

| 6級 | Nid | 25 | Cr mp | 0.1 | Ep-Fe/Ni 25 d,Cr 0.1 mp又はEp-Fe/Nid,Cr mp[6] | ||

| Nid | 25 | Cr mc | 0.1 | Ep-Fe/Ni 25 d,Cr 0.1 mc又はEp-Fe/Nid,Cr mc[6] | |||

| 7級 | Nid | 30 | Cr r | 0.1 | Ep-Fe/Ni 30 d,Cr 0.1 r又はEp-Fe/Nid,Cr r[7] | ||

| 8級 | Nib | 40 | Cr r | 0.1 | Ep-Fe/Ni 40 b,Cr 0.1 r又はEp-Fe/Nib,Cr r[8] | ||

| 9級 | Nid | 30 | Cr mp | 0.1 | Ep-Fe/Ni 30 d,Cr 0.1 mp又はEp-Fe/Nid,Cr mp[9] | ||

| Nid | 30 | Cr mc | 0.1 | Ep-Fe/Ni 30 d,Cr 0.1 mc又はEp-Fe/Nid,Cr mc[9] | |||

| 銅-ニッケル-クロムメッキ | 1級 | Cu, Nib |

3 | Cr r | 0.1 | Ep-Fe/Cu+Nib 3,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[1] | |

| 2級 | Cu, Nib |

5 | Cr r | 0.1 | Ep-Fe/Cu+Nib 5,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[2] | ||

| 3級 | Cu, Nib |

10 | Cr r | 0.1 | Ep-Fe/Cu+Nib 10,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[3] | ||

| 4級 | Cu, Nib |

15 | Cr r | 0.1 | Ep-Fe/Cu+Nib 15,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[4] | ||

| 5級 | Cu, Nib |

25 | Cr r | 0.1 | Ep-Fe/Cu+Nib 25,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[5] | ||

| 6級 | Cu, Nib |

30 | Cr r | 0.1 | Ep-Fe/Cu+Nib 30,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[6] | ||

| 7級 | Cu, Nib |

30 | Cr mc | 0.1 | Ep-Fe/Cu+Nib 30,Cr 0.1 mc又はEp-Fe/Cu+Nib,Cr mc[7] | ||

| Cu, Nib |

30 | Cr mp | 0.1 | Ep-Fe/Cu+Nib 30,Cr 0.1 mp又はEp-Fe/Cu+Nib,Cr mp[7] | |||

| 8級 | Cu, Nib |

50 | Cr r | 0.1 | Ep-Fe/Cu+Nib 50,Cr 0.1 r又はEp-Fe/Cu+Nib,Cr r[8] | ||

| Cu, Nid |

35 | Cr mc | 0.1 | Ep-Fe/Cu+Nid 35,Cr 0.1 mc又はEp-Fe/Cu+Nid,Cr mc[8] | |||

| Cu, Nid |

35 | Cr mp | 0.1 | Ep-Fe/Cu+Nid 35,Cr 0.1 mp又はEp-Fe/Cu+Nid,Cr mp[8] | |||

| 9級 | Cu, Nid |

50 | Cr r | 0.1 | Ep-Fe/Cu+Nid 50,Cr 0.1 r又はEp-Fe/Cu+Nid,Cr r[9] | ||

| Cu, Nid |

45 | Cr mc | 0.1 | Ep-Fe/Cu+Nid 45,Cr 0.1 mc又はEp-Fe/Cu+Nid,Cr mc[9] | |||

| Cu, Nid |

45 | Cr mp | 0.1 | Ep-Fe/Cu+Nid 45,Cr 0.1 mp又はEp-Fe/Cu+Nid,Cr mp[9] | |||

| 銅及び銅合金 | ニッケル-クロムメッキ | 1級 | Nib | 2 | Cr r | 0.1 | Ep-Cu/Ni 2 b,Cr 0.1 r 又はEp-Cu/Nib,Cr r[1] |

| 2級 | Nib | 5 | Cr r | 0.1 | Ep-Cu/Ni 5 b,Cr 0.1 r 又はEp-Cu/Nib,Cr r[2] | ||

| 3級 | Nib | 10 | Cr r | 0.1 | Ep-Cu/Ni 10 b,Cr 0.1 r 又はEp-Cu/Nib,Cr r[3] | ||

| 4級 | Nib | 25 | Cr r | 0.1 | Ep-Cu/Ni 25 b,Cr 0.1 r 又はEp-Cu/Nib,Cr r[4] | ||

| 5級 | Nid | 30 | Cr r | 0.1 | Ep-Cu/Ni 30 d,Cr 0.1 r 又はEp-Cu/Nid,Cr r[5] | ||

| Nid | 25 | Cr mc | 0.1 | Ep-Cu/Ni 25 d,Cr 0.1 mc 又はEp-Cu/Nid,Cr mc[5] | |||

| Nid | 25 | Cr mp | 0.1 | Ep-Cu/Ni 25 d,Cr 0.1 mp 又はEp-Cu/Nid,Cr mp[5] | |||

| 亜鉛合金 | 銅-ニッケル-クロムメッキ | 1級 | Cu, Nib |

10 | Cr r | 0.1 | Ep-Zn/Cu+Nib 10,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[1] |

| 2級 | Cu, Nib |

15 | Cr r | 0.1 | Ep-Zn/Cu+Nib 15,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[2] | ||

| 3級 | Cu, Nib |

20 | Cr r | 0.1 | Ep-Zn/Cu+Nib 20,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[3] | ||

| 4級 | Cu, Nib |

25 | Cr r | 0.1 | Ep-Zn/Cu+Nib 25,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[4] | ||

| 5級 | Cu, Nib |

30 | Cr r | 0.1 | Ep-Zn/Cu+Nib 30,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[5] | ||

| 6級 | Cu, Nib |

40 | Cr r | 0.1 | Ep-Zn/Cu+Nib 40,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[6] | ||

| 7級 | Cu, Nib |

40 | Cr mc | 0.1 | Ep-Zn/Cu+Nib 40,Cr 0.1 mc又はEp-Zn/Cu+Nib,Cr mc[7] | ||

| Cu, Nib |

40 | Cr mp | 0.1 | Ep-Zn/Cu+Nib 40,Cr 0.1 mp又はEp-Zn/Cu+Nib,Cr mp[7] | |||

| 8級 | Cu, Nib |

50 | Cr r | 0.1 | Ep-Zn/Cu+Nib 50,Cr 0.1 r又はEp-Zn/Cu+Nib,Cr r[8] | ||

| Cu, Nid |

30 | Cr mc | 0.1 | Ep-Zn/Cu+Nid 30,Cr 0.1 mc又はEp-Zn/Cu+Nid,Cr mc[8] | |||

| Cu, Nid |

30 | Cr mp | 0.1 | Ep-Zn/Cu+Nid 30,Cr 0.1 mp又はEp-Zn/Cu+Nid,Cr mp[8] | |||

| 9級 | Cu, Nid |

50 | Cr r | 0.1 | Ep-Zn/Cu+Nid 50,Cr 0.1 r又はEp-Zn/Cu+Nid,Cr r[9] | ||

| Cu, Nid |

40 | Cr mc | 0.1 | Ep-Zn/Cu+Nid 40,Cr 0.1 mc又はEp-Zn/Cu+Nid,Cr mc[9] | |||

| Cu, Nid |

40 | Cr mp | 0.1 | Ep-Zn/Cu+Nid 40,Cr 0.1 mp又はEp-Zn/Cu+Nid,Cr mp[9] | |||

| アルミニウム及びアルミニウム合金 | ニッケル-クロムメッキ | 1級 | Nib | 10 | Cr r | 0.1 | Ep-Al/Ni 10 b,Cr 0.1 r又はEp-Al/Nib,Cr r[1] |

| 2級 | Nib | 20 | Cr r | 0.1 | Ep-Al/Ni 20 b,Cr 0.1 r又はEp-Al/Nib,Cr r[2] | ||

| 3級 | Nid | 30 | Cr r | 0.1 | Ep-Al/Ni 30 d,Cr 0.1 r又はEp-Al/Nid,Cr r[3] | ||

| Nid | 25 | Cr mc | 0.1 | Ep-Al/Ni 25 d,Cr 0.1 mc又はEp-Al/Nid,Cr mc[3] | |||

| Nid | 25 | Cr mp | 0.1 | Ep-Al/Ni 25 d,Cr 0.1 mp又はEp-Al/Nid,Cr mp[3] | |||

| 4級 | Nid | 50 | Cr r | 0.1 | Ep-Al/Ni 50 d,Cr 0.1 r又はEp-Al/Nid,Cr r[4] | ||

| Nid | 35 | Cr mc | 0.1 | Ep-Al/Ni 35 d,Cr 0.1 mc又はEp-Al/Nid,Cr mc[4] | |||

| Nid | 35 | Cr mp | 0.1 | Ep-Al/Ni 35 d,Cr 0.1 mp又はEp-Al/Nid,Cr mp[4] |

備考 銅-ニッケルメッキの各々の膜厚については、受渡当事者間の協定による。

クロムメッキに関連する英語表記

| クロム | chromium |

|---|---|

| クロムメッキ | Chrome plating |

| 装飾クロムメッキ | Decorative chrome plating |

| ニッケルメッキ | Nickel plating |

| 硬質クロムメッキ | Hard chrome plating |

| 電子 | Electronic |

| 陰極 | cathode |

| 酸化皮膜 | Oxide film |

| 耐摩耗性 | Abrasion resistance |

| 耐久性 | durability |

| かじり現象 | Gnawing phenomenon |

| 肉盛り | salvage plating,electro sizing |

| 光沢剤 | brightener |

| クラック | cracking (crazing) |

| バフ研磨 | buffing |

| 動摩擦係数 | Dynamic friction coefficient |

| 電流効率 | current efficiency |

| ジグ | plating rack,jig,rack |

| 電圧 | Voltage |

| 脱脂 | degreasing |

| 電解脱脂 | electrolytic cleaning |

| 酸浸せき | acid dipping |

| 不導体 | Non-conductor |

| 無電解ニッケルメッキ | Electroless nickel plating |

| RoHS指令 | Restriction of Hazardous Substances |

クロムメッキまとめ

クロムメッキは非常に優れた性能を持つメッキです。

クロムメッキは、一般にニッケルメッキを下地に用い、外観と耐食性の向上を目的とした「装飾クロムメッキ」と、クロムメッキを厚くメッキして硬度、耐食性、耐摩耗性などを得ることを目的とした「硬質クロムメッキ」との2種類に分かれます。それぞれの特性・用途によって、どちらを選択するかが決まります。

光沢をあまり必要とせず、硬度が必要な場合は、硬質クロムメッキをおすすめします。

クロムメッキに関する技術レポート

クリックするとPDFファイルが開きます。

- 装飾クロムメッキの特性、目標膜厚、耐食性などについてまとめました。

装飾クロムメッキは金属製品の最終仕上げメッキとして広い用途があります。

工業用(硬質)クロムメッキとの本質的な違いは、メッキ厚さが0.1〜0.3μm位で大気中のおいて不変色耐久性が大きいことがあります。

- クロムメッキとその歴史をまとめました。

クロムメッキは鏡面光沢を有し、耐食性に富み変色しにくいことから銅ーニッケルメッキの最終仕上げの装飾メッキに 用いられてます。

- クロムメッキの不良原因をレポートにてまとめました。

クロムメッキ(装飾クロムメッキ)は、装飾メッキの最外層のメッキとして、 あるいは工業用(硬質)クロムメッキとして広く用いられてます。

脚注

- [1]電気鍍金研究会:現代めっき教本 日刊工業新聞社

- [2]渡辺和夫:クロムめっき 1999年50巻2号

- [3]全国鍍金工業組合連合会:製品設計/開発のための電気めっきガイド 第6版

- クロムメッキの反射率と耐摩耗試験結果

- ニッケルクロームメッキとは?

- 白メッキとは?

- クロームメッキは自宅で処理出来るのか?

- クロームメッキ加工の料金は?

- クロームメッキのやり方は?

- アルミへクロムメッキしたい場合、個人でも対応可能か?

- アルミにクロムメッキをしたいが個人でも対応可能か?

- アルミにクロームメッキ加工は可能か?

- ニッケルクロムメッキとは?

- 三価クロムメッキの色は?

- クロームメッキはどんな色なのか?

- クロムメッキとステンレスは電食が起こるのか?

- スチールにクロムメッキをしても錆びるのか?

- クロムメッキに錆が発生する原因は?

- クロムメッキは錆びないのか?

- クロムメッキの錆防止方法は?

- クロムメッキの錆落とし方法は?

- クロームメッキ加工の料金は?

- クロームメッキは自宅で出来るのか?

- クロームメッキのスプレーはあるのか?

- クロームメッキの上に塗装は出来るのか?

- クロームメッキのやり方は?

- クロムメッキの用途は?

- 六価クロムメッキは毒性があるのか?

- 六価クロムメッキと三価クロムメッキの違いは?

- クロムメッキの方法は?

- クロムメッキの原理は?

- クロムメッキは電気通すのか?

- クロムメッキに剥がれが発生したので補修することは可能か?

- クロムメッキは錆びにくいのか?

- クロムメッキの成分は?

- クロムメッキに剥がれが発生する原因は?

- クロムメッキとステンレスの違いは?

- クロムメッキは有害か?

- 装飾クロムメッキ(ニッケルクロムメッキ)の欠点は?

- クロムメッキを英語では?

- クロームメッキ加工とは?

- クロムメッキの種類は?

- 電気亜鉛メッキのユニクロよりも防錆力のあるメッキは?

- クロムメッキ上の軽微なスクラッチを除去することは可能か?

- カーボンスチールにダメージを与えず、クロムメッキを剥離させたい場合、どのような方法で対応するのか?

- クロムモリブデン鋼上にクロムメッキをした場合、水素脆性の問題は発生するのか?

- クロムメッキの膜厚は?

- ニッケルクロムメッキとは?

- アルミニウムにクロムメッキは可能か?

- 銅材にはどのようなメッキが可能か?

- 鉄材の再クロムメッキは可能か?

- ステンレスにクロムメッキは可能か?

- crの白アゲとは?

- クロムメッキにて鏡面にすることは出来るのか?

- SS400にクロムメッキは出来るのか?

- SPCCにクロムメッキは可能なのか?

- クロムメッキは、耐アルカリ性があるのか?

- トラックのホイールへのクロムメッキは可能か?

- クロムメッキの白上げとは?

- クロムメッキが変色し錆が発生した場合の修正方法は?

- 光沢クロムメッキとは?

- クローム加工とは?

- 真鍮にクロムメッキは可能か?

- 鉄の素材へのメッキで耐アルカリ性があるのは?

- 銅にクロムメッキ後、剥離する原因は?

- クロムメッキの特徴は?

- クロムメッキは個人でも対応してもらえるのか?

- 装飾メッキとは?

- クロムメッキは部分メッキが可能か?

- クロムメッキとは?

- クロムニッケルメッキとは?

- 亜鉛メッキとクロムメッキとの違いは?

- Crメッキとは?

- クロムメッキのマスキングは可能か?

- ニッケルクロームメッキとは?

- 梨地クロムメッキとは?

- NAK材へのクロムメッキは可能か?

- S45Cに耐食性のあるメッキをしたい場合には?

- SS400への耐食性目的のメッキは?

- 富山県からクロムメッキを依頼することは可能か?

- 石川県からクロムメッキを依頼することは可能か?

- 装飾クロムとは?

- 異種溶接された金物へのクロムメッキをすることは可能か?

- ミラーのようなクロムメッキは可能か?

- タワミに耐えられて、且つ錆を防止できるメッキは?

- クロムメッキ後に金メッキは可能か?

- クロムメッキ後に梨地処理は可能か?

- 無電解ニッケルメッキ、ユニクロメッキ、クロムメッキの耐食性を比較した場合には?

- ガス軟窒化処理後にクロムメッキは出来るのか?

- クロムメッキの金属はRoHS指定に抵触しないのか?

- プラスチックへのクロムメッキは可能か?

- 鋳物にクロムメッキをすると錆が発生する原因は?

- クロムメッキと硬質クロムメッキで皮膜強度が優位なのは?

- 窒化処理後にクロムメッキは可能か?

- BG-Ep-Fe/Ni4s,Cr0.1rとは?

- アルミニウムにクロムメッキは可能か?

- クロムメッキ後にベーキング処理は必要か?

- 再メッキ加工はクロムメッキでも可能か?

- クロムメッキの工程は?

- 亜鉛ダイキャストにクロムメッキをすると白く変色する原因は?

- ニッケルメッキとクロムメッキの耐熱性は?

- 銅メッキ下地のクロムメッキの利点は?

- クロムメッキの耐食性を向上させたい場合は?

- 耐食性を重視したい場合にはどのようなメッキを選択すればいいのか?

- アルマイトはバフ研磨後に光沢があるのか?

- クロムメッキの密着試験方法について

- クロムメッキ後にレーザー刻印は可能か?

- クロムメッキの材質毎の工程は?

- 有色アルマイト処理でメタリック調にすることは可能か?

- クロムメッキ3号はRoHS対応してるのか?

- クロムメッキ液が六価の場合にはRoHS指令に抵触するのか?

- MBCr2は、RoHS指令に抵触するのか?

- 装飾クロムメッキのクロムはRoHS指令に抵触しないのか?

- 耐熱性を持たせることが出来るメッキは?

- クロムメッキのボルトと溶融亜鉛メッキのボルトではどれが防錆と耐候性が高いのか?

- 亜鉛ダイカストへの銅-ニッケルークロムメッキをすると膨れが発生するのは?

- クロムメッキはバレル法が可能なのか?

- エンジンオイルとガソリンの混合液に対して有効なメッキは?

- 反射目的で鏡面にしたい場合に適しているメッキは?

- クロムメッキは有機溶剤に耐性はあるのか?

- クロムメッキで厚付けは可能か?

- アルミダイカストをメッキにて耐食性を上げたい場合は?

- アルミニウムに鏡面メッキをすることは可能か?

- ステンレス材にメッキをして光を反射させたい場合は?

- アルミニウムに耐熱300℃を必要とする場合に最適なメッキは?

- 三価クロメートの部品に水が掛かりますが腐食するのか?

- クロムメッキ皮膜は何度で酸化皮膜が出来るのか?

- ステンレスの食器類に防錆を目的とした処理は?

- メッキで耐食性の高い順番は?

- 6価クロムと3価クロムの電気的特性は?

- ADC12へ梨地処理後のアルマイト処理に近い外観のメッキは?

- 水分が付着する場所での防錆メッキは?

- ニッケルメッキとクロムメッキの導通性は?

- ADC12にクロムメッキは可能か?

- アルミニウムにクロムメッキをする場合の工程は?

- ABS樹脂にクロムメッキしてピンホールが発生した場合、再メッキは可能か?

- クロムメッキの耐用年数は?

- クロームメッキとクロムメッキの違いは?

- クロムメッキの剥がれ試験は?

- 郵便ポストにクロムメッキをした場合の耐食性は?

- アルミ板とクロムメッキをした製品が接触した場合には電食が発生するのか?

- アルミ鍛造品にバフ研磨とクロムメッキをしたいが可能か?

- 亜鉛ダイキャストにEp-Zn/Cu+Nib 20.Cr0.1は可能か?

- 鋳肌にクロムメッキを処理すると青カビのような緑色が発生する原因は?

- クロムメッキと色調が似ているメッキはあるのか?

- 亜鉛ダイキャストにクロムメッキをしたが腐食する原因は?

- クロムメッキは700℃程度まで耐えるのか?

- クロムメッキ前のバフ研磨は可能か?

- 乾湿を繰り返すような銅部品にクロムメッキをすることで耐食性は確保出来るのか?

- ロウ付けされている製品の再クロムメッキは可能か?

- クロムメッキを注文した場合の納期は?

- クロムメッキのテストピースが欲しい場合は?

- クロムメッキがセロテープで剥離する原因は?

- クロムメッキの下地に銅メッキは必要か?

- 錆びたクロムメッキを再メッキすることは可能か?

- 装飾クロムメッキとは?

- ナイロンにクロムメッキは可能か?

- クロムメッキに膨れが発生している原因は?

- クロムメッキの耐摩耗性は?

- 光学部品の反射膜としてクロムメッキは有効か?

- アルミダイカストにクロムメッキは可能か?

- アルマイト後にクロムメッキは可能か?

- クロムメッキの皮膜の主成分は?

- Ep-Cu/Ni5b,Cr0.1rにおいて、六価クロムは含有されているのか?

- タフピッチ銅へのクロムメッキは可能か?

- クロムメッキの密着性試験方法は?

- クロムメッキはグリコールエーテル類に耐薬品性はあるのか?

- クロムメッキはガソリンにより変質や溶解はしないのか?

- クロムメッキ皮膜に6価クロムは残留しているのか?

- 黒皮がついている状態でクロムメッキは可能か?

- アルミダイキャストにクロメッキをしたら剥離する原因は?

- クロムメッキにてアルミニウムを鏡面に出来るのか?

- クロムメッキを指示した場合には、クロメート処理がされるのか?

- 黒皮の材質にクロムメッキをしたい場合の工程は?

- クロムメッキの化学薬品に対する耐食性は?

- クロムメッキをした銅板を300℃で加熱しても剥離しないのか?

- クロムメッキの下地にはニッケルメッキが必要なのか?

- 亜鉛ダイキャストにクロムメッキをすると膨れが発生する原因は?

- クロムメッキの治具接点箇所から腐食が始まっているので対策をしたい場合には?

- クロムメッキの周囲に白く焦げたようなザラツキが発生する原因は?

- クロムメッキ表面にできるクロム酸化膜の除去方法は?

- クロムメッキ皮膜は温泉の成分に耐食性があるのか?

- クロムメッキの違いは?

- 車の窓枠にクロムメッキをしたが水滴のような模様が発生するのは?

- 濃硫酸でクロムメッキは溶解するのか?

- リン酸塩処理後にクロムメッキは可能か?

- クロムメッキの表面を磨くと素材が出て来た原因は?

- アルミダイキャストにクロムメッキは可能か?

- 亜鉛ダイカストにクロムメッキは可能か?

- 1950年代のバイクに最適なメッキは?

- ABSメッキグレードにクロムメッキする場合の膜厚は?

- クロム白上げとは?

- 素材にキズがある状態でクロムメッキをしたが消えないのは?

- コストダウンの為にバフ研磨を省いてクロムメッキだけした表面状態は?

- アルミニウム上にクロムメッキをしたが通電治具付近でメッキが剥離するのは?

- クロムメッキが無光沢、乳白色のメッキになる原因は?

- ニッケルメッキ上にクロムメッキが析出しないのは?

- 真鍮へガラスビーズ後、クロムメッキは可能か?

- ADC12へクロムメッキをすると黒色のスジが発生する原因は?

- アルミフレームにクロムメッキをされたお客様の喜びの声

- ニッケルメッキ上にクロムメッキをした場合のミストの影響は?

- 屋外で使用する場合のクロムメッキ仕様は?

- クロムメッキをされたお客様の喜びの声

- スポークにクロムメッキをされたお客様の喜びの声

- ニッケルメッキの酸化防止方法は?

- アルミダイキャストに光沢のあるメッキをしたい場合には?

- 3価クロムと6価クロムメッキでの色調を合わせる場合には?

- プラスチック上のクロムメッキの記号は?

- 亜鉛ダイカストへのクロムメッキ工程は?

- 金色のクロムメッキは出来るのか?

- 三価クロムメッキと三価クロメートの違いは?

- クロムメッキの耐硝酸性は?

- クロムメッキ皮膜の剥離方法は?

- クロムメッキ層のヤング率は?

- クロムメッキの耐熱温度は?

- クロムメッキの最小膜厚は?

- JIS H 8617とは?

- クロムメッキの指示がクロメート処理で仕上がっているのは?

- 溶融亜鉛メッキに代わるメッキは?

- クロムメッキとニッケルクロムメッキの違いは?

- MZCrⅡとは?

- MZCrIとは?

- MFCrⅢとは?

- Ep-Cu/NiCr20/2Gとは?

- JIS H 8630

- MFCrⅠとMICrⅠとは?

- MFCr20とは?

- MFCr3-a3とは?

- MFCR2-A1とは?

- Ep-Fe/Cu+Nib 3,Cr0.1rとは?

- MBCrⅢとは?

- MBCrⅡとは?

- MFCrⅦとは?

- MFCrⅥとは?

- MFCrⅤとは?

- MFCrⅣとは?

- MFCⅢrとは?

- Ep-Fe/Ni10b Cr0.1とは?

- MZCrⅤとは?

- MZCrⅣとは?

- MBCrⅠとは?

- MFCrⅡとは?

- MFCrⅠとは?

- アルマイトした製品は浴室で使用しても問題ないか?

- アルマイトしたクリーンエアスプレーが全体的に黒ずむ原因とは?